Extensión del Puerto de Ras Al Khaimah, EAU

ESC ha sido uno de los proveedores integrales del desarrollo del puerto de Ras Al Khaimah, una de las principales puertas de entrada industriales a los EAU. ESC suministró más de 3.000 toneladas de tablestacas, pilas H con conectores, tirantes y durante la duración del desarrollo. El éxito de ESC se puede atribuir a su diseño único de tablestacas, capacidades de producción locales e internacionales, precios competitivos y excelente servicio al cliente. Los ingenieros de ESC completaron los cálculos de verificación de diseño completos según los estándares británicos, lo cual fue totalmente aceptado por el consultor del propietario.

Estos proyectos han cubierto un cronograma de 4 años que van desde 2005 hasta finales de 2008. Todos los proyectos se llevaron a cabo con el mismo contratista Athena SA.

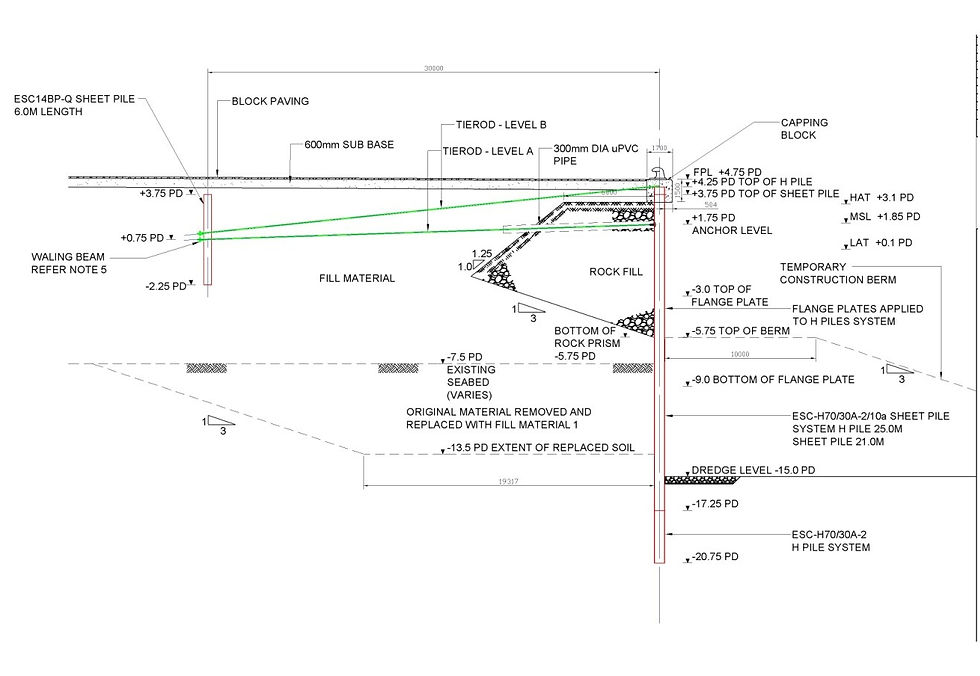

El desarrollo del puerto de Ras Al Khaimah se encuentra en Ras Al Khaimah, EAU. Un puerto existente se ampliará mediante la recuperación de la tierra detrás de una pared de tablestacas permanente. El diseño propuesto es una pared principal de tablestacas atada a una pared de anclaje de tablestacas más pequeñas.

ESC propuso utilizar pilas de chapa fabricadas en frío fabricadas en ESC para la pared principal y la pared de anclaje. Todos los parámetros fueron suministrados por el cliente en términos de capacidad requerida.

ESC cubrió el siguiente alcance:

-

Requisitos y especificaciones de tablestacas

-

Diseño de corrosión

-

Cálculo del módulo de tablestacas

-

Detalle de conexión de tablestacas y sistema de amarre

Los diseños realizados en todos estos proyectos estaban en conformidad con los estándares británicos relevantes.

La pila de láminas propuesta para la pared principal era una pila diseñada específicamente para este proyecto. La pila de láminas se construyó en un estilo modular que permite variar el grosor de la placa para adaptarse a diferentes niveles de tensión y zonas de corrosión.

Los cálculos completos de la derivación del módulo de sección para la pila personalizada ESC46A (6059) y la pila estándar ESC18A se suministraron al Cliente y sus Ingenieros. Todos los cálculos se realizaron de acuerdo con las pautas establecidas en BS 5950 Parte 5. Las pilas de acero se fabricaron y entregaron de acuerdo con los requisitos establecidos en BS EN 10249 Partes 1 y 2. Las especificaciones de acero siguen las establecidas en BS EN 10025: 1993 . Todas las pilas contenían elementos soldados. El procedimiento de soldadura fue diseñado y aprobado por organismos de certificación acreditados (Lloyds) para garantizar una transferencia de resistencia completa a través de la unión soldada.

Requisitos de Recubrimiento (Fase IA y Otros)

El recubrimiento especificado para las pilas de láminas era para chorro de arena seguido de 50m de imprimación y luego 400m de pintura epoxi de alquitrán de hulla. El revestimiento se aplicó a toda la superficie frontal y solo a dos metros de la superficie posterior de las pilas de la pared principal.

ESC utilizará un producto llamado JotaCoat 550 para todos los trabajos de pintura. ESC trabaja en estrecha colaboración con el fabricante de pinturas Jotun y ha desarrollado una especificación de pintura diseñada para adaptarse a entornos de alta corrosión.

Diseño de corrosión (Fase IA y otros)

La especificación para el diseño de corrosión es que la pila de láminas debe tener una capacidad de momento de diseño de 616 kNm / m después de un período de treinta años. El recubrimiento no debía considerarse en este cálculo.

Las tasas de corrosión variaron a lo largo de la pila dependiendo de las zonas de corrosión. Del mismo modo, los momentos a lo largo de la longitud de la pila variarán con el momento máximo requerido que ocurre aproximadamente a medio camino entre el punto de anclaje y el nivel dragado. El objetivo del diseño de corrosión era, por lo tanto, asegurar que la capacidad de momento en esta zona sea de al menos 616kNm / m después de treinta años.

ESC llevó a cabo los cálculos de diseño alternativo en nombre del Contratista (Athena SA) y los presentó para su aprobación al Cliente (Gobierno RAK) y su Consultor (Gibb Ltd). ESC proporcionó todos los dibujos relevantes y detalles de ingeniería para todos los proyectos. Una vez que se recibió la aprobación, la fabricación se llevó a cabo en la fábrica de ESC para su entrega al sitio.

Tasas de corrosión según lo establecido en BS 6349 Estructuras marítimas Parte 1: Código de práctica para criterios generales (Tabla 25) han sido adoptadas.

Como siempre, el personal de ESC estaba en el sitio para ayudar a Athena SA durante el inicio del proceso de instalación. Se hicieron varias recomendaciones sobre guías de apilamiento y procesos de manejo. ESC proporcionó grilletes de elevación Dawson eficientes que ayudaron a aumentar la productividad de la instalación, al tiempo que garantizaban la máxima seguridad durante el proceso.

Alcance de Productos de ESC

-

ESC 46A Tablestacas S355JOC Grado x 16.5m de largo (2414 toneladas)

-

ESC18A Tablestacas S275JR Gradex 3m de longitud para la pared de anclaje (283 toneladas)

-

ESC Pile Shoes (451 unidades)

-

ESC H60 / 30B-2 King H Pilas (136 toneladas)

-

Tirantes, paredes y soportes (113 toneladas)

Perfil del Suelo

El fondo marino existente estaba entre aproximadamente -2.0 EL a +1.0 EL en la vecindad del muro propuesto. La actividad de llenado posterior ha reclamado el área a aproximadamente +3.0 EL. El material de relleno es de grava arenosa densa a muy densa con adoquines y rocas.

El fondo marino original es una capa de arena limosa media densa a muy densa, que recubre una capa de grava limosa media densa a muy densa con bandas de arenisca de hasta 8.0m de espesor.

Debajo de la capa de grava hay bolsas de arenas medianas a densas, que cubren una capa de arena muy densa con bandas de arenisca a aproximadamente -13.0EL.

Los tirantes para la Fase IA-Extensión fueron suministrados por Dextra Manufacturing bajo la guía y diseño de ESC. Las varillas suministradas fueron M60 mm de acero grado 700 en longitudes de hasta 24,6 metros. Los tirantes se envolvieron con cinta Denso antes de la instalación.

Detalles de Instalación

La instalación se realizó colocando las tablestacas en un marco de pilotes y conduciendo al rechazo con un martillo vibrador ICE 815. Las pilas fueron conducidas al nivel final requerido usando un martillo hidráulico IHC S90, junto con un casco de pila.

Fotos del Proyecto